古老氧乙炔气焊在现代核电设备中还能得到应用,对于民用核安全设备中的阀门的结构形式与常规电厂所用的阀门基本相同,但核电厂要求阀门反复动作后仍具有较高的密封性和良好的耐磨性。也就是说,气焊在核电阀门的堆焊中有用武之地,堆焊与一般焊接方法不同,堆焊不是为了连接工件,而是对工件表面进行改造以提高焊件表面的耐磨损、耐擦伤、耐腐蚀、耐热等性能。

核电阀门密封面耐磨性能是其重要的性能指标,为提高核电阀门密封面耐磨和耐腐蚀性能,通常需要在密封面(如阀座、阀瓣)上堆焊硬质合金等材料。堆焊的方法很多,但应据零件的形状大小、母材特性、工厂现有条件等情况来选择。目前较常见的阀门密封面堆焊的方法有:气焊堆焊、焊条电弧堆焊、钨极氩弧堆焊和等离子弧堆焊等方法。

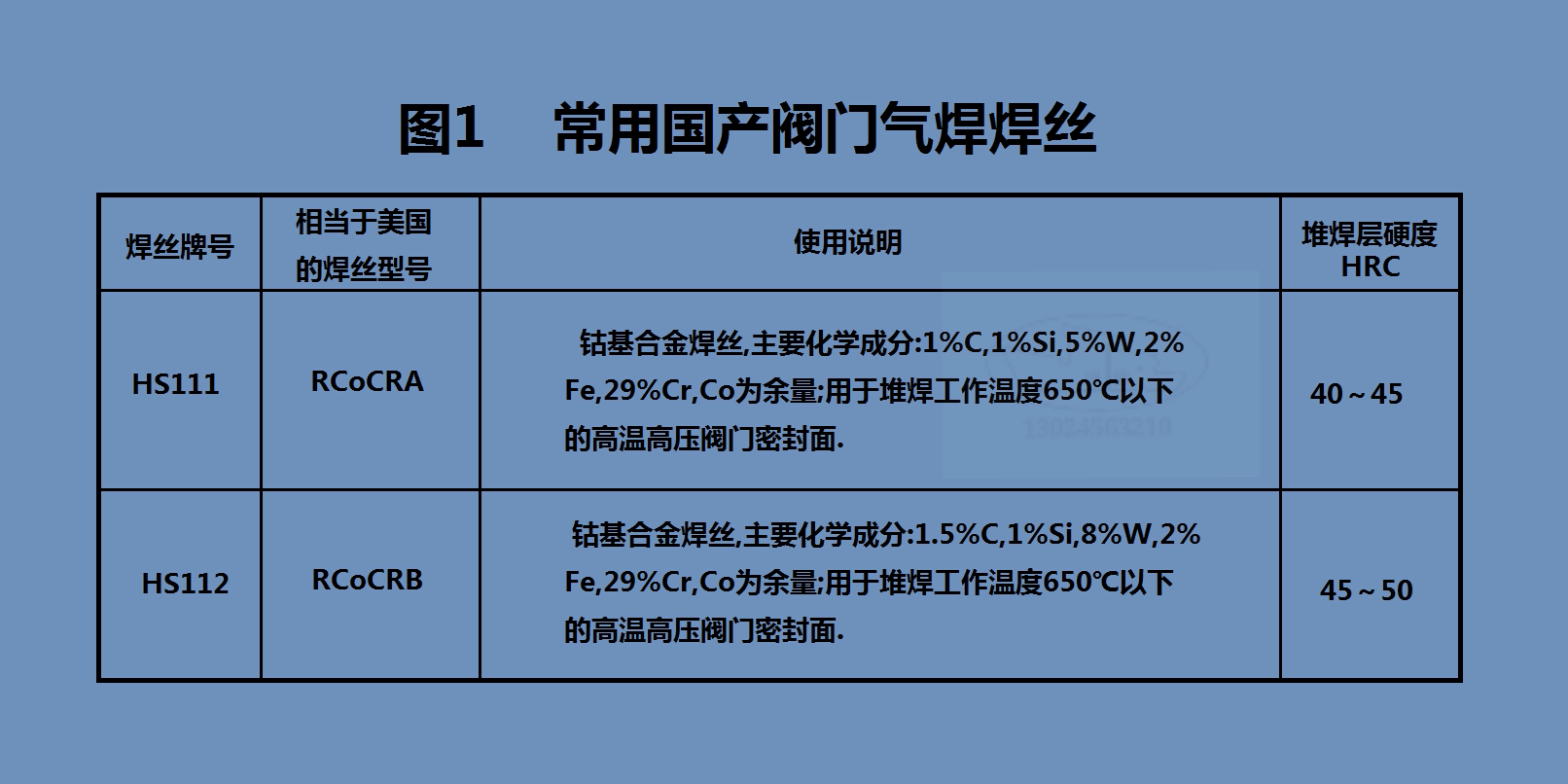

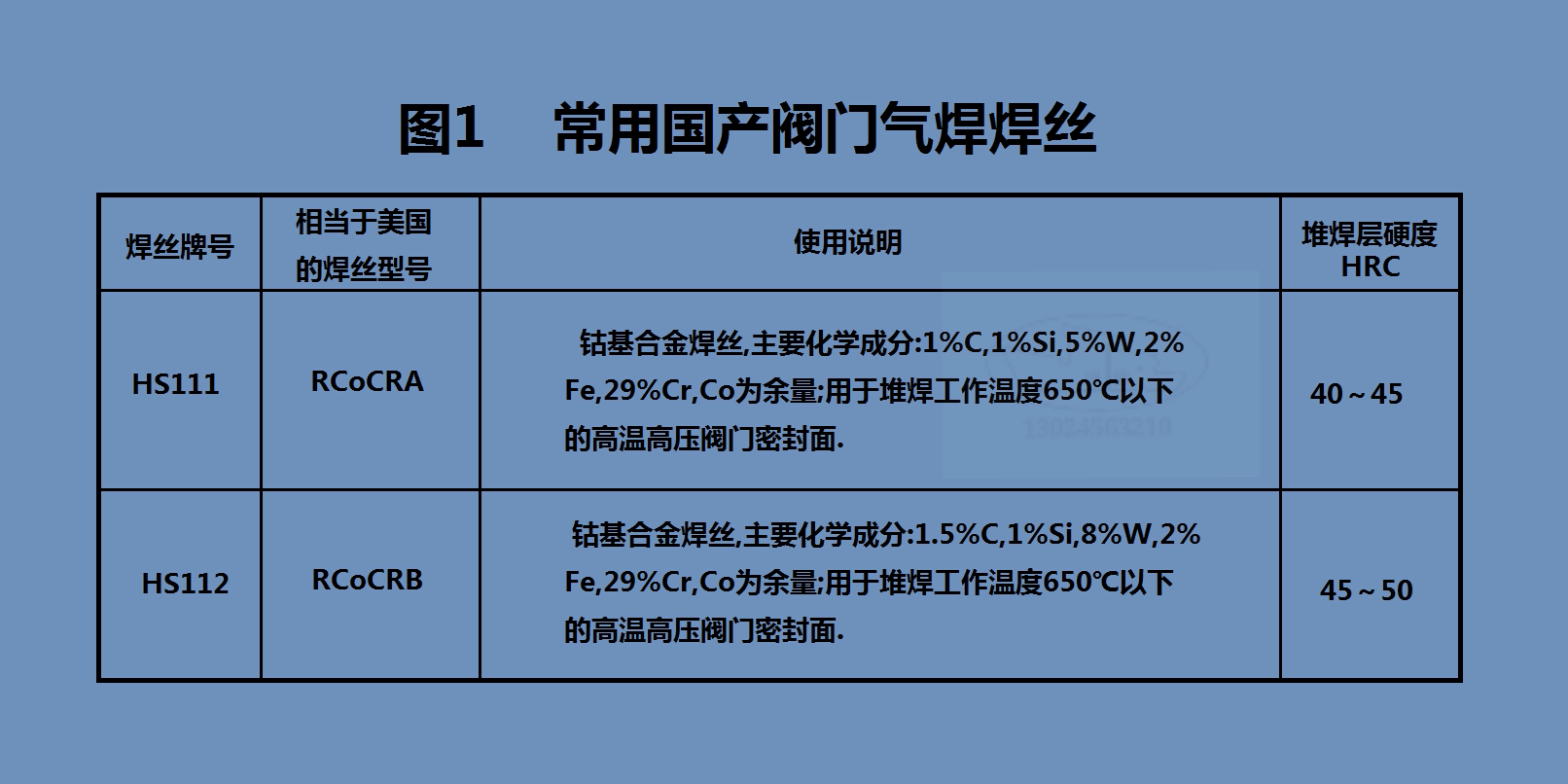

氧-乙炔火焰堆焊是气焊中最为常用方法,其主要适用于小批量的中小型零件的堆焊。当采用钴基合金堆焊焊丝时,其堆焊金属在650℃高温下仍能保持良好的耐磨性和耐蚀性。常见国产阀门堆焊用的气焊丝见图1。

氧-乙炔火焰是一种多用途的堆焊热源火焰温度较高(3050~3100℃),可以调整火焰能率,焊接时熔深浅,母材熔化量少,能获得非常小的稀释率(1~10%)。气焊堆焊层薄,表面光滑美观,质量好。焊接设备简单、灵活、成本低,对焊小型零件有明显优势。但对于焊工技术要求较高。操作时要注意以下几点:为了保证堆焊层质量,堆焊前应将焊丝及工件表面的氧化物、铁锈、油污等清除干净,防止堆焊层产生夹渣、气孔等缺陷。根据焊件的材料、规格,选择预热、缓冷、焊后热处理等。火焰的性质通常为碳化焰,以获得浅熔深和表面渗碳,每层可焊厚度约2~3mm。