1. 适用范围

1.1 本守则规定了氩弧焊的焊接工艺要求、焊件检验、操作安全等。

1.2 本守则适合所有从事焊接的人员使用。

2. 焊接术语

2.1 母材:被焊接金属材料的统称。

2.2 焊缝:焊件经焊接后所形成的的结合部分。

2.3 焊趾:焊缝表面与母材的交界处。

2.4 焊缝宽度:焊缝表面两焊趾之间的距离。

2.5 焊缝长度:焊缝沿轴线方向的长度。

2.6 熔池:熔焊时在焊接热源作用下,焊件上所形成的的具有一定几何形状的液态金属部分。

2.7 熔敷金属:完全由填充金属熔化后所形成的焊缝金属。

2.8 熔深:在焊接接头横截面上,母材或前道焊缝熔化的深度。

2.9 余高:超出母材表面连线上面的那部分焊缝金属的最大高度。

2.10 焊道:每一次熔敷所形成的一条单道焊缝。

3. 材料

3.1 材料应符合技术条件要求。

3.2 材料应具有良好的表面质量,光洁平整、无锈蚀等缺陷,尺寸、厚度符合规定。

4. 设备与工具

4.1 设备:氩弧焊机、氩气瓶。

4.2 工具:钢卷尺、游标卡尺等。

5. 工艺准备

5.1 焊工按车间要求佩戴好劳保用品,如防砸安全鞋、焊接皮手套、面罩、口罩等。

5.2 操作者了解设备的性能及使用要求,焊接前检查设备、仪表、气瓶等工艺装备是否正常,焊机接地线牢固可靠,合格后才能进行焊接作业。

5.3 氩弧焊焊接采用直流正接法,即焊件接电源正极,焊枪接电源负极的接线方法。

5.4 焊件施焊前必须清洁,严格去油(丙酮处理)及去除氧化膜、杂质(钢丝刷、锉刀、砂纸打磨)。

6. 工艺规范

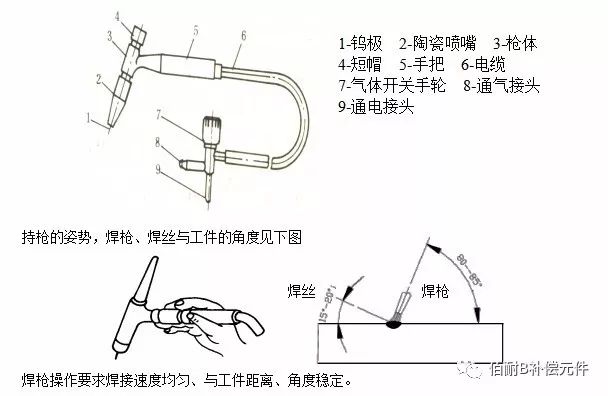

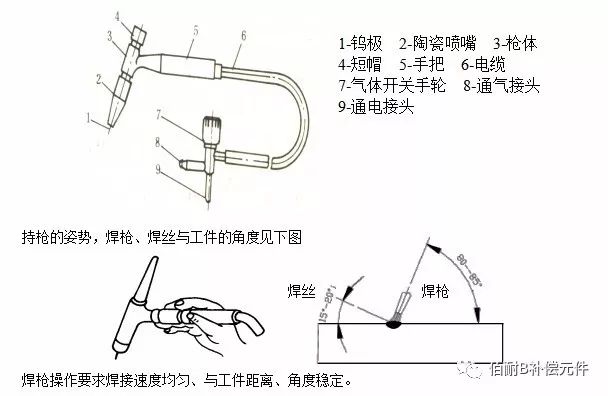

6.1 焊枪

焊枪的作用是装夹钨极、传导焊接电流、输出氩气流和启动或停止焊机的工作系统。

焊枪按冷却方式又可分为气冷式和水冷式,当所用焊接电流小于150A时,选择气冷式焊枪。

6.3 电弧电压

电弧电压主要由弧长决定。电弧长度增加,容易产生未焊透的缺陷,并使保护效果变差,因此应在电弧不短路的情况下,尽量控制电弧长度。一般弧长近似等于钨极直径。

6.4 焊接速度

焊接速度通常是由焊工根据熔池的大小、形状和焊件熔合情况随时调节:

过快的焊接速度会使气体保护氛围破坏,焊缝容易产生未焊透和气孔;

焊接速度太慢时,焊缝容易烧穿和咬边。

6.5 氩气流量与喷嘴直径

喷嘴直径的大小,直接影响保护区的范围,一般根据钨极直径来选择。

按生产经验:2倍的钨极直径再加上4mm即为选择的喷嘴直径。

流量合适时,熔池平稳,表面明亮无渣,无氧化痕迹,焊缝成形美观;

流量不合适,熔池表面有渣,焊缝表面发黑或有氧化皮。

氩气的合适流量为0.8~1.2倍的喷嘴直径。

6.6 喷嘴与焊件间的距离

喷嘴与焊件间的距离以8~14mm为宜。

距离过大,气体保护效果差;若距离过小,虽对气体保护有利,但能观察的范围和保护区域变小。

6.7 钨极伸出长度

为了防止电弧热烧坏喷嘴,钨极端部应突出喷嘴以外,其伸出长度一般为3~4mm(具体情况视焊接需要而定)。

伸出长度过小,焊工不便于观察熔化状况,对操作不利;

伸出长度过大,气体保护效果会受到一定的影响。

材料规格(mm) 焊接电流A 电弧电压V 钨极直径mm 喷嘴直径mm 氩气流量L/min 焊接速度(cm/min) 3-5 80-140 18-21 φ2 φ8 8-20 8-10

7. 工艺过程 7.1 接通电源 检查操作控制板电源指示是否正确,冷却风扇运行是否正常。 接通试气开关、验证保护气体是否畅通; 调整保护气体流量,使之符合焊接需求。 7.3 引弧 通常手工钨极氩弧焊机本身具有引弧装置(高压脉冲发生器或高频振荡器),钨极与焊件并不接触保持一定距离,就能在施焊点上直接引燃电弧。 如没有引弧装置操作时,可使用纯铜板或石墨板作引弧板,在其上引弧,使钨极端头受热到一定温度(约1s),立即移到焊接部位引弧焊接。这种接触引弧,会产生很大的短路电流,很容易烧损钨极端头。 开始点焊时,先引发电弧加热母材,当呈现熔池后立即添加焊丝。 7.4 收弧 一般氩弧焊机都配有电流自动衰减装置,收弧时,通过焊枪手柄上的按钮断续送电来填满弧坑。若无电流衰减装置时,可采用手工操作收弧,其要领是逐渐减少焊件热量,如改变焊枪角度、稍拉长电弧、断续送电等。收弧时,填满弧坑后,慢慢提起电弧直至熄弧,不要突然拉断电弧。 熄弧后,焊枪须停留3~5秒,继续让未冷却的焊缝受到氩气保护,并加速冷却,以防止金属在高温下产生氧化。 焊接结束前,须添加稍多些焊丝,防止端头冷却后出现焊缝凹坑。 8. 质量检验 8.1 焊点、焊缝质量检验 焊点外观呈圆形或椭圆形,焊点不允许有裂纹、烧穿等不良缺陷。 焊缝表面应平滑,不允许存在裂纹、夹渣、焊瘤、烧穿、气孔等缺陷。 焊缝形状及尺寸应符合产品图样及技术文件的要求。 8.2 工件质量检验 焊后工件的几何尺寸应符合产品图样及技术文件的要求。 清除工件上的飞溅物,以不影响后道工序为准。 工件焊接牢固,不易变形。 8.3 常见的焊接缺陷如下图所示: 9. 安全及注意事项 9.1 焊机应尽量安装在湿度小、灰尘少的场所,远离热源及易燃易爆物。 9.2 操作者应严格遵守电焊工安全技术规程的要求,佩戴手套、面罩、口罩等劳保用品。 9.3 要定期检查作业区电源,电线、开关是否有破损、漏电现象,如有则需及时报修。 9.4 焊接开始前,先通氩气将气管中的空气积水吹净再进行焊接。 9.5 氩气压力规定为0.01~0.05Mpa,引弧时氩气应提前送气3~5秒,熄弧时氩气应滞后6~7秒停气。 |