继电力行业基本完成超低排放改造,钢铁行业污染物排放量占比提升,对大气环境质量的影响日益增加。国家号召发展绿色钢铁,一方面倡导企业借退城搬迁、产能置换之机,根据实际情况建设短流程钢厂,另一方面面对我国90%以上的钢铁产能采用长流程生产工序的现状,国家多部委联合出台政策和措施,加强对现有钢厂进行超低排放改造。

长流程钢铁生产从原料、烧结、焦化、炼铁、炼钢到轧钢存在多个产尘工序、有组织排放和无组织排放源,其中铁前系统污染物排放占排放总量的90%以上,烧结、焦炉工序的SOX、NOX排放比例最高。企业对先进超低排放环保技术的需求日益迫切。

中冶京诚是我国钢铁工业烟气超低排放技术起步、发展和进步的先驱,拥有先进的物料转运输送节能环保技术,焦炉、高炉及转炉煤气超低净化技术,基于源头治理的超低氮绿色环保燃烧技术,石灰窑烟气、烧结烟气、工业炉窑烟气、煤气发电锅炉烟气等工序的脱硫脱硝消白一体化超低排放技术,可广泛适用于长流程钢铁生产全部烟气产尘工序和排放源,有效控制全部种类污染物质排放,为我国钢铁工业烟气污染物超低排放创造了众多工程典范,近期更是取得了骄人的业绩。

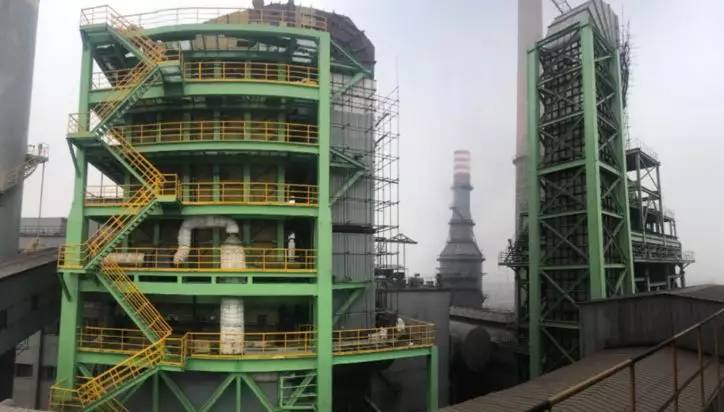

基于新型微晶材料的煤气源头污染物综合治理技术创新应用 2016年底,中冶京诚与中信特钢铜陵泰富特种材料有限公司合作研发了新的煤气净化技术,经过小试、中试和工业化试验,成功应用于中信特钢铜陵泰富动力分厂焦炉煤气净化系统。焦炉煤气处理量为35000m³/h,采用目前国际上尖端的纳米疏水微晶材料吸附剂技术,仅4个吸附塔,400m³吸附剂,便可同时完成脱焦油、硫化氢和有机硫、苯、萘、氨气、氢氰酸等混合气体的工作。吸附塔使用个数较改造前减少了8个,吸附剂的使用量仅为原来的20%。4个塔单循环再生,换热器、加热器、冷却器相应减少,再生周期由以前的7天缩短为2-3天,蒸汽使用量减少,吸附剂5~7年更换一次,使用效率显著提高。系统装置稳定运行19个月后检测数据表明:精脱硫后焦炉煤气含NH3≤0.001g/Nm³,总硫≤0.001g/Nm³,粗苯≤2g/Nm³,焦油≤0.001g/Nm³,HCN≤0.001g/Nm³,萘≤0.001g/Nm³;烟气燃烧后实现超低排放,其中含NOX 51.04mg/Nm³,SO2 2.5mg/Nm³,粉尘1.1mg/Nm³。项目不仅显著降低了环保危废的处理量,而且节约了大量人力物力,大大降低了装置运行成本。高炉煤气相比较于焦炉煤气,其成分相对简单。2019年5月,对应用了中冶京诚新型微晶材料煤气源头污染物综合治理技术的河北龙凤山铸业有限公司高炉煤气进行实验检测,结果表明经净化后的煤气总硫含量从120~128mg/m³降至0~0.6mg/m³,据此推测烟气燃烧后SO2含量可低至0~1.2mg/m³。基于新型微晶材料的煤气源头污染物综合治理技术相比于传统煤气净化方法,运行成本低、脱除效率高、吸附剂使用寿命长,采用该技术实施高炉煤气和焦炉煤气源头治理,可保证煤气燃烧使用后烟气SO2排放达到最新的环保要求,同时降低煤气对设备、管道的腐蚀,实现良好的经济效益和环保效益,特别适用于经过煤气布袋除尘、余压发电后的高炉煤气和经湿法脱硫后需进一步精制的焦炉煤气的源头污染物综合治理。该技术强调煤气源头治理,与各种烟气末端超低排放治理工艺技术组合使用,烟气超低排放效果更佳。

图1 中信特钢铜陵泰富动力分厂焦炉煤气净化系统

烧结机烟气超低排放及消白一体化技术应用

2018年11月,唐山港陆钢铁有限公司烧结烟气超低排放综合治理项目顺利完成建设调试,4台机组陆续投入试运。项目内容为4×100m²+2×200m²烧结机烟气脱硝消白改造。中冶京诚采用“原有湿法脱硫+浆液冷却+湿式电除尘+GGH+中低温SCR”的工艺路线,有效解决了原湿法脱硫工艺产生白色烟雨的问题,烟气出口污染物近零排放,脱白效果明显,且占地面积小。

运行期间,4套烧结主辅设备运行稳定、脱硝配备设施同步试运,NOX排放值范围为20~30mg/m³, SO2排放值范围为5~10mg/m³,颗粒物烟尘含量排放值范围为≤3mg/m³,三烧6号烧结脱硝系统最优排放指标为:NOX 17.88 mg/m³,SO2 4.38mg/m³,颗粒物烟尘含量2.68mg/m³。各项指标大幅优于五部委联合发布的《关于推进实施钢铁行业超低排放的意见》中的超低排放指标。

2016年,经国家发改委批准,中冶京诚与清华大学共建了“烟气多污染物控制技术与装备国家工程实验室”。同年,中冶京诚获得北京市科委课题,成为国内首个开展冶金球烧工艺烟气低温脱销技术开发和装备研制的企业。2019年,中冶京诚将超低排放产品立项为重点科研项目,成立了以博士为骨干的研发团队,全面开展“烧结烟气能质回收与环保排放一体化技术开发”。针对国内70%以上的烧结机采用湿法脱硫的现状,提出中低温SCR烟气脱硝协同消白技术,通过烟气余热能质匹配,达到节能降耗、超低排放的目的。经过技术研究和工程探索,取得低能耗SCR脱硝技术、烟气升温炉低氧高效燃烧技术、高温烟气快混装置以及冷凝脱水技术等阶段性研发成果,继成功应用于港陆钢铁烧结烟气超低排放综合治理项目后,中冶京诚又成功中标潍坊特钢集团有限公司2×230 m²烧结烟气超低排放总承包工程及运营项目。

图2 唐山港陆烧结机烟气脱硝消白工程

焦炉烟气脱硫脱硝除尘超低排放技术及装备应用

日前,由中冶京诚总承包的河北某煤焦化有限公司焦炉烟气净化改造工程完成了超低排放调试联运,投产后焦炉烟囱的排放指标优异:NOX为10~100mg/Nm³,SO2≤20mg/Nm³,颗粒物为1~5mg/Nm³,运行稳定。该项目于2018年4月建成投用,当时焦炉烟气的NOX浓度≤250mg/Nm³,SO2浓度≤30mg/Nm³左右,颗粒物浓度≤10mg/Nm³(当时焦炉烟囱排放标准为NOX 500mg/Nm³,SO2 50mg/Nm³,颗粒物30mg/Nm³为满足2018年5月份生态环境部提出的超低排放限值(NOX 150 mg/Nm³,SO2 30mg/Nm³,颗粒物10 mg/Nm³),应业主要求,中冶京诚对系统进行了超低排放改造。

项目采用半干法脱硫工艺,保证焦炉烟囱的排烟温度,避免白烟产生;脱硝的布置采用“2+1”,为将来更严格的提标改造预留了提升能力。调试过程中,充分试验了各种紧急或者极限条件的生产状态,确保NOX排放最低可达到10mg/Nm³以下。宝贵的工程数据为满足钢铁行业超低排放要求打下了坚实的基础,为今后中冶京诚乃至全行业顺利、成功地完成超低排放改造提供了有利的支撑。

该工艺路线也成功应用于烧结烟气脱硫脱硝治理。烧结/球团烟气的温度相对于焦化烟气更低,成分更加复杂,而排放标准更加严格。半干法脱硫工艺应用于烧结/球团烟气治理还可以实现协同脱除多种有毒有害物质,如HCl、HF、SO3、Pb、Cd、Hg。系统耗水量低,无废水产生,粉尘排放可稳定实现5mg/Nm³甚至更低,排放不产生白烟,同时应用中低温SCR脱硝技术,适用烧结烟气低温的特点,可保证NOx达标排放,设备成熟可靠、运行成本较低,技术风险最小。

2017年和2018年中冶京诚分别与河钢集团、昆明理工大学合作申报并获得了两个国家科技部大气专项项目,负责其中“多污染物中低温协同催化净化技术及示范”和“焦炉烟气全干法净化及硫的资源化利用”中的子课题工作。中冶京诚烟气处理脱硫脱硝团队重视产学研相结合,一直奋进在技术创新的最前沿,彰显了出众的技术实力。

图3 河北某煤焦化公司焦炉烟气净化改造工程

转炉一次除尘超低排放技术及装备应用

2019年5月,鞍钢四分厂C转炉开始兑铁吹氧生产,由中冶京诚总承包建设的国内首个260吨级转炉干法超低排放项目成功投用。热试结果表明,蒸发冷却器雾化充分,温控稳定、粗灰质量好;电除尘器电压、电流稳定,细粉捕集效率高;高效脱水除雾塔完美达标,放散烟囱白烟少、颗粒物排放指标稳定实现≤10mg/Nm³。

骄人的业绩源于雄厚的技术底蕴。中冶京诚在转炉一次除尘技术产品上具有20年以上的专有设计、供货和总包工程经验,拥有4项发明专利,20多项实用新型专利,独立自主开发的转炉一次和高炉煤气的湿法、干法净化除尘工艺路线先后获得过中冶集团专利奖、中冶集团科技进步二等奖、北京市科技进步三等奖,“转炉一次干法除尘项目”更是被北京市科委评为“2016年度首都蓝天行动科技示范工程”。该类型产品业绩占据了国内三分之一的市场份额。2017年开始中冶京诚陆续研发了第四代湿法、第二代干法、第二代半干法等转炉一次烟气超低排放工艺路线和具有自主知识产权的关键除尘设备,其颗粒物排放指标均能稳定实现≤10mg/Nm。第二代干法新工艺路线和高效脱水除雾塔等设备成功应用于安阳钢铁、鞍山钢铁等企业;第四代湿法和第二代半干法工艺的研发集中在适应转炉一次烟气生产特征的湿法电除尘器开发和系统自控完善,已成功应用于济源钢铁、山西建龙钢铁等企业。其烟气颗粒物排放指标均能稳定实现≤10mg/Nm³。

图4 鞍钢260吨级转炉干法除尘超低排放工程(图中右侧为新系统)

基于源头治理的超低氮绿色环保燃烧技术应用

2019年5月,由中冶京诚EP的安阳钢铁加热炉低氮燃烧改造项目进行了严格的第三方烟气环保验收测试,项目全面达到了预期改造效果,大幅度降低了NOx排放,相比改造前, NOx排放浓度降低60~70%,NOx排放小于130mg/Nm³(基准氧浓度为8%O2),达到国家环保部钢铁行业加热炉超低排放要求。

该改造项目共涉及安阳钢铁6座常规轧钢加热炉,包括第一连轧厂高线机组1座步进式加热炉,中板2800机组2号、3号加热炉,第一轧钢厂400机组、300机组、260机组3座加热炉。由于加热炉炉龄较长、煤气热值不稳定且焦炉煤气含量较高、产量变化较大,同时老旧炉型自动控制手段缺乏,技术改造工况严苛。中冶京诚经过研究,提出了采用炉顶新型超低氮平焰燃烧器结合超低氮无焰侧部燃烧器的技术方案,以满足加热炉整体实现超低NOx排放的目标,最终获得客户高度认可。

中冶京诚基于源头治理的超低氮绿色环保燃烧技术基于当前国家环保政策及市场需求开发,主要包括超低氮燃烧器、脉冲控制技术、气氛控制技术、数字化分区技术、均匀管网技术等,从源头实现了高温冶金工业炉窑的超低氮排放,其核心是超低氮燃烧器。该燃烧器基于无焰燃烧理论,综合采用空气分级、煤气分级、烟气回流预混等技术方案,大幅度降低了NOx的生成量。

图5 安阳钢铁加热炉低氮燃烧改造工程

煤气发电锅炉烟气超低排放技术应用

由中冶京诚设计的唐山港陆钢铁2×80MW超高压煤气发电超低排放工程顺利完成建设调试,于2019年3月中旬顺利投产。运行期间,发电机组设备运行稳定,脱硫、脱硝配备设施同步运行,烟气处理后NOX排放值范围为10~20mg/m³, SO2排放值范围为5~10mg/m³,颗粒物烟尘含量≤3mg/m³,各项指标大幅优于超低排放指标。

项目采用“低温SCR脱硝+半干法脱硫”的工艺路线,脱硝系统采用170℃低温SCR脱硝催化剂,脱硫采用半干法脱硫工艺。整套系统脱硫脱硝效率高、能耗低,同时去除HF、HCl等有害气体。系统对不同浓度的烟气及负荷变化的适应能力强,完全满足煤气发电烟气负荷波动大的生产特点。根据烟气含硫量的变化适时调整脱硫剂的加入量,在确保达标排放的同时,减少脱硫剂的使用量。

图6 唐山港陆煤气发电锅炉烟气低温SCR脱硝+半干法脱硫工程

2019年6月,由中冶京诚总承包的江苏永钢集团电力厂265 t/h煤气锅炉烟气脱硫项目顺利完成建设调试投运,经过近1个月的试运行,锅炉运行参数稳定,脱硫设施烟气排放指标优良,SO₂最低浓度小于10mg/m³,颗粒物浓度小于5mg/m³。

该煤气发电锅炉烟气脱硫项目采用“钠基干法脱硫+布袋除尘”的工艺路线,脱硫采用NaHCO3干法脱硫工艺。整套系统工艺简单,脱硫效率高、能耗低,建设周期短,同时可以少量去除NOX,无废水产物。系统对烟气浓度及负荷变化的适应能力强,可动态调整脱硫剂的使用量。项目顺利投产标志着中冶京诚在低硫含量烟气处理方面走出了一条稳定的路线,该技术也适用于热风炉烟气和加热炉烟气的脱硫超低排放。

图7 江苏永钢煤气发电锅炉钠基干法烟气脱硫工程粉尘超低排放治理技术及装备创新应用

近日,由中冶京诚总承包的安阳钢铁二炼轧三次除尘改造项目成功投运,工期用时仅142天,创造了同类项目实施的新纪录。该项目首次使用创新工艺,加快了屋面管道施工,工程从2019年元旦开始打桩,通过高起点谋划、高标准要求、高质量建设、高效率推进,24小时全方位控制管理,保证了设计、施工、设备制造各工序衔接有效。投运后,项目环保指标优异,粉尘排放≤10mg/Nm³。

从料场到轧钢,钢铁冶炼各工序产尘点繁杂,通过源头减量、过程控制、末端治理及综合利用,粉尘的治理技术有了较大的提升空间。通过寻求高性能低成本材料、超细粉尘捕集技术,开发更合理、优化的技术路线,严格控制输运型污染源和生产型污染源,实现超低排放和经济可靠将成为后续粉尘超低排放技术发展的主导之一。

物料的输送转运一直是粉尘治理的难点。近年来,中冶京诚研发的专有物料输送转运节能环保技术取得了较大突破,物料输送中成品率可提高5%~10%,溢尘大幅度减少,除尘系统压损和风量降低,能耗和运行成本降低效果显著。该项技术适用于各种成品输送、储运料场转运等工序,已在邢台德龙、唐山德龙、邯郸钢铁等企业成功运用,环境改善明显,外排指标超低。

主生产工序的除尘技术已经完全普及。为确保更为有效地捕集主工序尘气,多个地方政策出台全封闭和辅助三次除尘要求。虽然辅助三次除尘系统能更有效地控制主工序产尘对环境的影响,但是其风量大、投资高、见效慢。中冶京诚潜心研发,在三次除尘技术上不断优化,已实现车间内气流组织与粉尘捕集的协同,低风量、高效率,环保效果显著。

图8 安阳钢铁二次、三次除尘超低排放工程

钢铁行业其他工序烟气超低排放技术应用

日前,由中冶京诚设计的唐山港陆3×1000t/d石灰窑烟气脱硝项目和唐山凯源实业2×180t/d镍铁冶炼烟气脱硫脱硝项目正在紧张调试,投产在即。

工业窑炉治理可广泛满足国家对独立轧钢、独立石灰窑、砖瓦窑,陶瓷、耐火、保温及物料储物环节进行重点整治的要求。钢铁行业石灰窑烟气脱硝技术发展较晚,多为借鉴电力行业已有的成熟脱硝经验。对于现有石灰窑机烟气处理系统改造工程,首要条件是能够满足生产需求,同时,能保证脱硝系统安全、连续、稳定运行。石灰窑工艺的特性决定了石灰窑烟气成分的复杂性。实际生产数据表明,唐山港陆石灰窑烟气除尘后含尘量最大可达到30mg/Nm³,SO2含量最大可达到5mg/Nm³,NOX含量最大可达到500mg/Nm³,烟气O2含量约15%。中冶京诚根据上述实际数据,考虑将SNCR-SCR脱硝布置于除尘系统后,烟气温度仅170℃左右,首选低温选择性催化还原脱硝技术,以实现项目对脱硝后烟气中NOX含量不超过50mg/Nm³的要求。

唐山凯源实业有限公司镍铁合金生产及深加工一期项目烟气治理工程共有2套脱硝系统和2套脱硫系统,每套镍铁生产线建设一套脱硝系统和一套脱硫系统。项目采用低温SCR+半干法脱硫工艺,具有能耗低,水耗低,无废水,适用于SO2、NOX浓度范围广,脱硫脱硝效率高,不产生有色烟羽等特点,可满足项目对SO2含量最大不超过25mg/Nm³,NOX含量最大不超过15mg/Nm³,颗粒物含量不超过5mg/Nm³的要求。

图9 唐山港陆石灰窑烟气脱硝工程

结语生产实践表明,中冶京诚烟气除尘、煤气超低净化、超低氮绿色环保燃烧技术、脱硫脱硝消白超低排放技术应用效果优异,可有效解决当下众多环保技术以减低生产率、增加资金投入、多级耦合等为主线造成的能耗和运行费用居高不下的问题。中冶京诚烟气超低排放工艺及装备拥有多项专利和专有技术,考核指标达到国际先进水平,不仅为企业带来了可观的经济效益,其优秀的环保性能更奉献了巨大的社会效益。中冶京诚节能减排技术将不断为祖国的蓝天事业创造绿色发展的传奇,为我国钢铁工业绿色、高质量发展保驾护航,向祖国70周年华诞献礼。

来源:中冶京诚