一次焙烧(一烧)是炭素生坯在填充料保护下、在专门设计的加热容器内进行高温热处理,使制品中黏结剂炭化的工艺过程。一次焙烧工序生产周期长、能耗高,焙烧质量对后工序成品率的影响较大,对成品电极质量的好坏起着至关重要的作用。

目前炭素企业使用的焙烧炉有环式焙烧炉(带盖或不带盖)、隧道窑、倒焰窑、车底式焙烧炉、回转床式焙烧炉等多种,各种焙烧炉都有各自的工作原理和使用特点。车底式焙烧炉与传统的焙烧炉在结构上有很大区别,车底式焙烧炉的炉膛固定,炉底为一台可移动的炉底车,可自由出入炉膛,炉门为钢结构框架,内壁由耐火材料组成。每个炉室通常被划分为3~4个温度控制区,每个区配1台风机,在炉子两侧分设相应数量的燃烧器。一次焙烧时,生制品及填充料放在烧罐中,烧罐置于炉车上,待全部烧罐就位后将炉车移送到焙烧炉内并密封整个炉腔。开始点火并按照预先设定好的焙烧曲线升温,通过PLC控制系统实现了对每个温度区的温度管控,燃烧需要的气体靠一定的压力输入,炉内呈微正压。整个焙烧过程中循环风机一直运行,强制炉内气体对流,多余的气体直接排至烟道,炉内温度靠计算机调节燃烧器阀门开度进行自动控制。

在实际生产中发现Φ600mmUHP电极生坯在车底式焙烧炉中一烧时上端出现不同程度的鼓包现象,影响产品质量。本文针对该现象,系统地研究了影响一次焙烧上端鼓包的各种可能因素,并提出应对措施供大家参考。

黏结剂沥青的影响

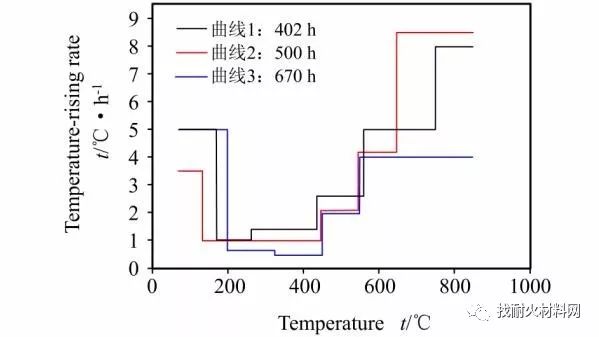

1.1沥青的热失重

制备UHP石墨电极的主要原料为针状焦和沥青,由于针状焦在生产过程中已经过1300℃以上高温处理,在一烧(最高温度850℃)过程中针状焦的变化非常小,因此导致一烧出现鼓包的主要原因为黏结剂沥青。电极生坯中沥青在一烧过程中一般经历以下几个阶段:

(1)从室温到150℃为预热阶段,此时生坯内黏结剂逐渐软化;

(2)150~300℃属于中低温阶段,这一阶段主要排除吸附的水分、分解产生的轻质馏分;

(3)300~530℃黏结剂进行热分解和聚合反应,形成半焦。随着黏结剂的分解,制品体积膨胀,到500℃时黏结剂基本上焦化完毕,膨胀过程也就结束;

(4)530~850℃黏结剂完全焦化形成沥青焦炭,制品逐渐收缩,强度得到提高,电阻率下降。

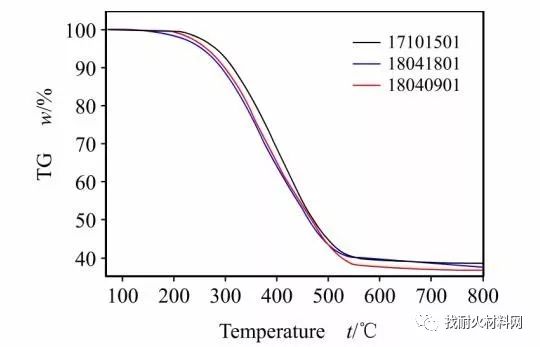

图1 不同批次沥青热失重曲线

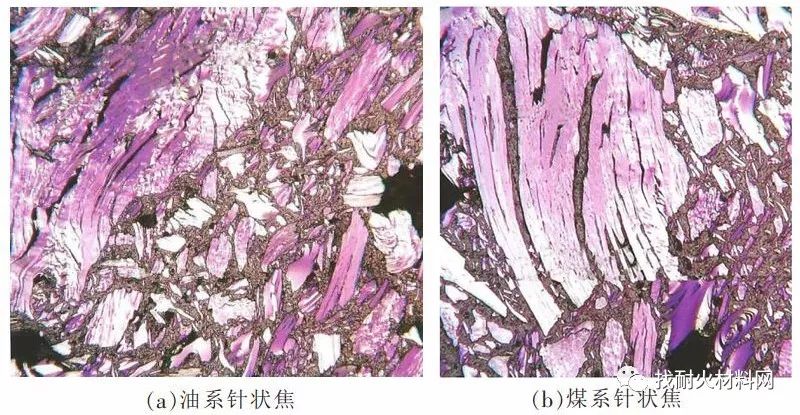

图2 不同针状焦糊料的偏光显微镜切片

针对不同批次沥青进行热失重分析(图1),发现不同批次沥青的失重在500℃之前有着明显区别,同时发现随着沥青失重起点越早失重速率越快,电极生坯在一烧过程出现的鼓包现象越明显。所以优化沥青的理化指标,控制沥青的热失重曲线对此现象有一定的帮助。

1.2沥青与针状焦的浸润性

为了探讨不同种类的针状焦对沥青的吸附能力及其对一烧鼓包现象的影响,在相同的生产条件下分别采用油系针状焦、煤系针状焦、2种针状焦混合料各生产30支Φ600mm×2900mmUHP电极,在车底式焙烧炉内进行一烧试验。试验结果显示,油系针状焦产品上端鼓包最严重,混合焦产品鼓包现象次之,煤系针状焦鼓包最不明显。为了探讨产生该现象的原因,通过糊料偏光显微镜的切片(图2)发现,煤系针状焦比进口油系焦与沥青(煤系)浸润角小,对沥青具有较强的吸附性和浸润性。

1.3沥青用量

沥青在石墨电极生产过程中主要起到黏结作用,沥青的用量对制品的质量具有很大的影响。当沥青用量过多时,不仅产品易出现变形,同时单位体积中沥青的挥发分增加,在一次焙烧过程中更易出现上端鼓包的现象,同时也增大沥青迁移程度,导致制品上下两端的理化指标差异明显;当沥青量过少时,制品的强度下降,容易出现开裂等现象。研究认为,生坯中沥青膜厚度为6~9μm时为最佳的沥青用量。

烧罐的影响

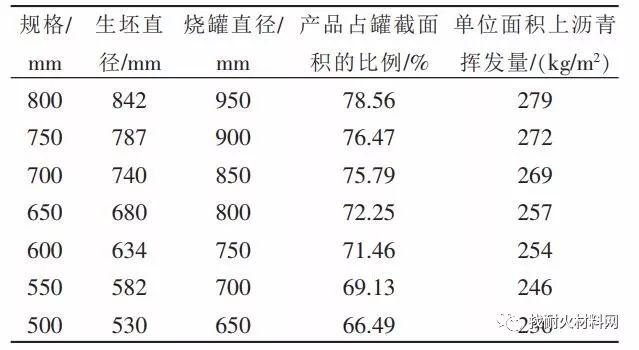

车底式焙烧炉是先将生坯装入相应规格的烧罐内,再将烧罐置于炉底车上,推进焙烧炉中进行焙烧。烧罐直径一般为该规格公称直径加150mm,但在实际生产过程中发现,随着制品直径的不断增大,产品的鼓包现象也在不断增加。研究发现,随着产品直径的增大,产品占填充量的比例不断增加,单位面积上沥青的挥发量也不断增加(见表1),受焙烧工艺的特点决定,制品中心部分沥青会大量聚集而挥发,最终导致产品上端面出现鼓包的现象。

为了进一步验证烧罐直径对该现象的影响,分别采用直径750,800,850,900mm烧罐各进行25支Φ600mm×2900mm电极试验,发现随着烧罐直径的增加产品鼓包现象明显减小直至消失。

表1 不同规格产品占填充量的比例及单位面积上沥青的挥发量对比

填充料的影响

填充料是用于填充生制品与烧罐(筐)之间的间隙以及覆盖生坯上端,以防止生坯氧化、变形,同时也是挥发分逸出的通道。在车底式焙烧炉中,填充料一般采用热导率高的石英砂或河沙,既有利于避免或减轻制品升温滞后,也便于清理。

3.1填充料粒度

填充料过细,填充料不易填装均匀和填实,容易导致制品变形,同时当填充料铺设过厚时,虽有利于减少鼓包的现象,但不利于挥发分的排出,容易产生裂纹废品;如果填充料粒度过粗,堆积密度减小,导致产品内外气压差增大,致使制品的鼓包程度增加,同时导致一些小分子物质来不及聚合就排放出,造成沥青结焦值降低,机械强度降低。所以填充料粒度范围控制在0.2~2mm之间,这样既能使气体顺利释放,又能够提高沥青的结焦值,提高制品的机械强度,从而提高焙烧质量。

3.2顶层填充料厚度

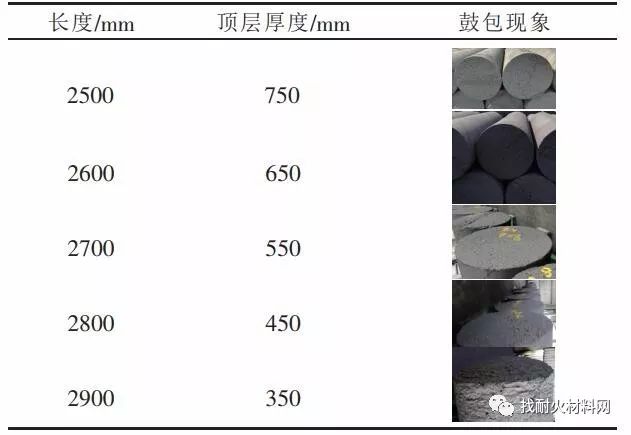

为了进一步验证顶层填充料厚度对鼓包、空头的影响,分别将Φ600mm不同长度(2500,2600,2700,2800,2900mm)的电极生坯各25支装入Φ750mm×3500mm烧罐中,按照相同焙烧曲线进行一烧试验。一烧开始前测量顶层填充料厚度分别为750,650,550,450,350mm。一烧结束出炉后,发现随着顶层填充料厚度不断增加,上端鼓包的现象不断减少,顶层填充料厚度大于550mm时没有发现鼓包的现象,见表2。主要原因是随着顶层填充料厚度的不断增加,气体在释放时受到的阻力也就越大,气体排放出来的时间也就相对延长,产品的内外气压更容易达到相对平衡,从而减轻鼓包程度的发生。

表2 填充料厚度与鼓包现象的关系

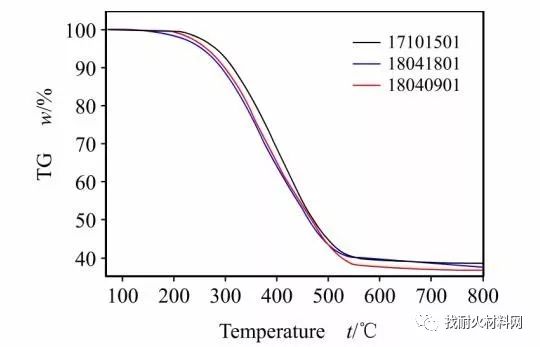

一烧曲线的影响

为了进一步验证一烧曲线对鼓包现象的影响,分别采取402h(曲线1)、500h(曲线2)以及670h(曲线3)曲线进行一次焙烧试验,探讨研究产品鼓包现象,升温速率如图3所示。结果显示,随着一次焙烧曲线的延长,鼓包现象明显减少或消失。

图3 不同升温曲线的升温速率

结论

本文探讨了导致车底式焙烧炉在一次焙烧过程中出现鼓包的各个因素:沥青的失重曲线、沥青用量、沥青与骨料的浸润性、烧罐的大小、填充料和一烧曲线。各个企业可以根据自己的实际情况进行相应的调整。