一、序言

进入21世纪,工业界对于轻量化,环境低负荷的材料有了前所未有需求。镁合金依靠其比铝轻30%,在单位重量下更硬更坚固的特性,在注重重量,性能和效率的应用领域中具有巨大的潜力。并且镁元素在地壳中排名第8位,是地球资源丰富的元素。镁合金有适当的机械强度,比强度超过钢铁和铝合金,仅低于钛。比刚性则超过钢铁,铝合金和钛。镁合金将在不断增长的轻量化,环境低负荷的材料需求中扮演越来越重要的角色。但是,与钢铁铝合金相比,镁合金的实用化的成果要少得多。这是由于镁合金延展性差,塑性加工困难。铸造加工由于其固有的缺陷,难以制成高信赖性部件。

在现阶段,热锻是制造高强度且轻量镁合金有力的方式。然而,镁在高温下的化学活性强,极易粘着于模具表面。一但发生了镁材于模具的粘着,成形压力将迅速增加,使模具的纤细形状部分的充填更加困难,不易制造精确锻造品,难以形成美观锻造表面。因此,在热锻加工中,首先需要解决锻造镁合金的开发,锻造温度的设定,润滑剂的选择。使镁合金与模具的粘着可能性减低。其次,通过分析材料流动而设计锻造工序,使润滑剂的附着合理,使镁合金与模具的粘着可能性将到更低。最后,通过分析模具应力合理设计安全的锻造模具。

二、锻造镁合金材料的开发

为了获得高强度锻造品,需要综合考虑锻造品的力学性能和锻造工艺性。金属材料的锻造工艺性主要体现在材料塑性与变形抵抗。材料塑性与变形抵抗与材料的化学成分及组织结构相关。另外,也与锻造温度,变形速度,润滑剂这些加工条件有关。ZK60A是现在有代表性的锻造镁合金,然而强度低,且塑性不足。锻造中易发生开裂和粘模。针对以上问题,ALLITE在传统的 ZK60A锻造镁合金的基础上,添加特定的稀土元素,所开发出的锻造镁合金就是ZE62(表1)。添加的稀土元素对ZE62 锻造镁合金基体产生固溶强化,细晶强化,弥散强化和时效沉淀强化。由于稀土元素在铸锭凝固过程及锻造再结晶过程中阻止了晶粒长大,使 ZE62材料组织细小均匀,改善了材料延展性,使锻造镁合金强度与塑性提高,同时稀土元素可以去除镁合金中Fe、Ni等有害杂质,提高材料的纯净度和致密性,降低Fe、Ni等有害杂质的强阴极作用,使ZE62更具有了良好的耐腐蚀特性。与铸造态时的ZE62镁合金抗拉强度 270MPa,屈服强度175MPa,延伸率 8%相比,挤压态的ZE62锻造镁合金抗拉强度 350MPa,屈服强度 303MPa,延伸率更达到 21%,挤压态的力学性能更加优异。稀土元素的添加的最重要作用就是改善镁合金锻造性。通过提高材料流动性,提高了锻造品的表面质量。由于稀土元素是表面活性元素,在熔炼过程中易于与熔体中的氧,氢,硫等杂质反应,形成稀土氧化物或稀土氢化物,去除了氧化夹杂或氢气,减少气孔,针孔,缩松等铸造缺陷,提升了材料纯净度,减少了锻造成形过程中裂纹源的产生。稀土元素与基体镁合金中的 Mg,Zn,Zr 等元素形成高熔点的稀土化合物。这些稀土化合物存在于晶界和晶粒内部,增加了晶界强度。使 ZE62稀土镁合金在锻造过程中不易开裂。更为有意义的是,稀土化合物在材料表面可形成一种致密的耐高温稀土氧化物膜。使 ZE62稀土镁合金的锻造成形过程中的抗粘着力增强,使可锻造性提高。

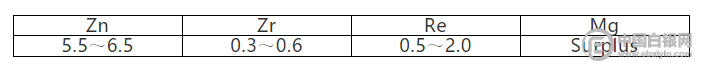

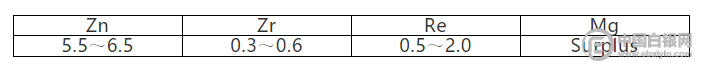

表 1 ZE62 锻造镁合金成分(%wt)

三、锻造工艺的开发

我们认为鎂合金的合理锻造方式是:通过锻造的大变形来控制晶粒粒度,制作出高精度,高强度的锻造制品(依据如图1)。控制晶粒粒度的关键是控制锻造温度。温度过高容易造成材料与模具的粘着。而过低锻造的温度,使再结晶细化晶粒组织的过程无法顺利进行,高强度锻造制品也就无从谈起。其次,应变速率也对锻造成品的晶粒粒度有很大影响。过高的应变速率,使材料的温度上上升,动结晶速度增高,影响晶粒粒度。但是过高的应变速率使锻造成形压力升高,容易造成镁合金与模具的粘着。而过低应变速率意味生产效率降低。因此,在未来生产中找出适当锻造速度,是锻造温度之外的重要问题。

图1 AZ91和A5083屈服强度与晶粒尺寸的关系*

另外,在镁合金锻造开发中成形解析有非常重要的作用,通过锻造解析结果的分析,可以合理的安排锻造步骤,不仅可以合理分配成形压力,也使锻造品的充添饱满。更重要的是,通过分析材料的流动,分析了润滑剂的留存程度,避免了镁合金与模具的粘着。根据ZE62的独特特性,ALLITE开发了对于ZE62的专有的锻造方法。这其中包括了润滑剂的选择及温度设定,成形分析,模具应力分析的一系列工艺参数。通过大量的试验,锻造温度的设定为340℃以上。并选择含有石墨润滑剂。通过分析材料流动设计合理锻造工序,使镁合金与模具的粘着可能性减低。分析了模具在成形过程中所受的应力后,合理设计了模具。

以下是ZE62稀土镁合金的锻造成形的事例。

四、镁合金锻造案例

综合以上所述,为了使镁合金锻造制品的精度好,强度高,需要锻压机的速度可控,压力可控。因此,基于液压锻压机的速度可控,压力可控的考虑,这次用于开发的1000T液压锻造机(如图2)是适合于镁合金锻造压力机。其最大合模压力10000KN,工作速度5~25mm/s。

图2 1000吨液压锻造机

如图(图3),是这次开发的镁合金制品,切削后产品重约0.75Kg,锻造前原材料重约2.5Kg。考虑到锻造成形性及切削余量,设定了锻造形状(见图4 )。

图3 ZE62镁合金锻造件产品

图4 锻造样品形状

为了合理分配成形压力,成形添充性,我们反复进行了成形解析计算。并且通过分析材料流动,预估了润滑剂的留存程度,尽可能的避免模具粘着。最终确定的锻造成形工序(见图 5)。

图5 ZE62镁合金锻造工序

锻造工序包括;型材切断 预备成形 最终成形共三步工序。

通过一系列锻造试验,我们将锻造温度的设定为340℃以上,保证了材料流动性,提高了锻造品的表面质量。在润滑剂的选择方面,考虑到石墨有良好的高温润滑性,选用了含有石墨的润滑剂。按照以上的锻造工序,锻造条件进行锻造成形,并取得了与解析相近的锻造结果(见图 6)。测定了锻造精度。机加工后,制作了样品(见图 7)。

图6 实际锻造ZE62镁合金样品

图7 镁合金锻造机加工样品

通过取样分析锻造组织,锻造成形后的ZE62锻造镁合金抗拉强度310MPa,屈服强度250MPa,延伸率12%。与铸造态时的ZE62锻造镁合金抗拉强度270MPa,屈服强度 175MPa,延伸率 8%相比,与锻造ZE62锻造镁合金抗拉强度增加了14.8%,屈服强度增加了42%,延伸率增加了50%。通过分析锻造组织(见8),有效验证了ZE62稀土镁合金锻造制品具有良好的流动性。而且可通过锻造大变形,细化锻造制品的晶粒组织,并且抗粘着力强,可锻造性高。有利于形成高质量锻造面,适合制做高精度,高强度镁合金制品。

结论:ZE62稀土镁合金通过添加稀土元素提高了材料流动性,改善了镁合金锻造性,在锻造成形中具有耐粘着能力强,可锻造性好。保证了良好的锻造品的表面质量。锻造的大变形,细化了晶粒组织。有利于锻造高精度,高强度的制品。速度可控,压力可控的液压锻压机适合于镁合金锻造的需要。

五、结束语

为了推进镁合金锻造实用化,我们在材料方面和锻造工艺上进行了一些尝试。材料方面,在ZK60A锻造镁合金基础上,添加了特定的稀土元素,开发出ZE62锻造镁合金。在锻造工艺上,充分利用锻造解析的结果,合理分配成形压力,估算润滑剂的留存程度,避免了镁合金与模具的粘着。规划合理的锻造工序。最终,在锻造品上实现了精度,强度与联合的金属组织的统一。未来,Allite的研发和工程师团队将在此基础上,不断进行新的研究和开发,使镁合金锻造在更广泛的领域中得到应用。

图8 ZE62镁合金锻造及铸态组织** (照片由西安交大材料强度实验室提供)